Ваш город: Москва

Таинство рождения материнских плат: экскурсия на завод

В Тайпее, куда я ездила на выставку Computex 2001, ребята из небезызвестной компании AOpen пригласили меня на свой местный завод. Поэтому весь дальнейший рассказ пойдет именно о том, что же происходит на заводе AOpen. В целом, стадии технологического процесса практически одинаковы вне зависимости от того, о каком заводе идёт речь, так что и у других производителей, например ASUS или Gigabyte, на заводах творится примерно то же, что довелось увидеть мне.

Прежде чем мы отправимся на экскурсию по заводу, мне бы хотелось сказать несколько слов о самой компании AOpen, одной из ведущих фигур в мире материнских плат.

Компания AOpen, штаб-квартира которой расположена в Тайпее (Тайвань), была основана в 1992 году и с тех пор значительно расширилась и укрепила свои позиции на рынке. В декабре 1993 г. в AOpen появилось видео-подразделение, в апреле 1994 – подразделение по производству CD-ROM приводов. На сегодняшний день в компании занято 1021 человек, а её капитал составляет $1.35 млрд. тайваньских долларов (около 40млн. USD), притом что AOpen продолжает расти и расти. С 1995г., когда возникло мультимедийное подразделение, годовые прибыли AOpen возросли более чем вдвое, составив $606 млн. в 2000г., а в 2001 ожидаемая прибыль должна превысить $700 млн.

Как вы уже, наверное, поняли, AOpen занимается производством почти всех видов компьютерных комплектующих. В общей сложности, в компании существует 4 основных производственных подразделения:

Подразделение по производству материнских плат

Подразделение по производству оптических приводов (CD-ROM, DVD-ROM, и т.п.)

Подразделение по производству мультимедийных решений (видеокарты, модемы, хабы и т.п.)

Подразделение по производству Barebone-систем (это подразделение производит практически полностью укомплектованные системы, включающие материнскую плату, корпус и прочие комплектующие, за исключением процессора и жесткого диска)

Разумеется, всё это многообразие никак нельзя произвести на одном единственном заводе. У AOpen их несколько, причём каждый специализируется на каком-то определённом виде продукции. Тот завод, на котором мне удалось побывать за время моего пребывания на Тайване, производит главным образом системные платы и приводы CD-ROM . Поэтому, как вы уже наверное догадались, речь пойдет именно об этих комплектующих и особенностях их производства.

Завод расположен приблизительно в часе езды от центра Тайпея. По пути я имела прекрасную возможность насладиться местными ландшафтами, где в основном преобладали рисовые поля и поросшие тропической зеленью холмы. В целом, поездка была вполне приятной (кстати, я впервые по-настоящему оценила всю прелесть наличия кондиционера в машине), и в конце концов, я оказалась у аккуратного, чистенького 6-этажного здания, окружённого весьма милым парком. В холле, уютно обставленном всевозможными экзотическими цветами и растениями, я смогла немного передохнуть и осмотреться.

Украшенный логотипами AOpen и красочными флагами, холл выглядел действительно впечатляюще. Справа от стола администрации располагался стенд с образцами всего, что производилось на этом заводе: цветные упаковки с разнообразными материнскими платами и приводами CD-ROM – в общем, наглядный пример того, что в конечном итоге сходит со станков и конвейеров.

Через несколько минут появился и мой гид, г-н Тед Тсай, директор инженерного отдела подразделения материнских плат компании AOpen, который любезно согласился провести меня по всему заводу и рассказал массу интересного, о чём я вам сейчас и поведаю.

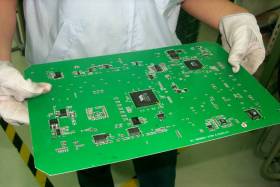

После краткого ликбеза в области процесса производства системных плат мы торжественно прошествовали в цех поверхностного монтажа компонентов (Surface Mounting Technology Assembly). Перед тем как войти, мне выдали симпатичную рубашку с длинными рукавами (размерчик, конечно, был далеко не мой), и белые бахилы, смотревшиеся просто потрясающе на туфлях с высоким каблуком. Но это всё были вполне обоснованные меры предосторожности для того, чтобы входящие не занесли пыль с улицы, осевшую на одежде и обуви. Действительно, за чистотой на заводе очень внимательно следят, так как это залог высококачественного производственного процесса. Как раз по этой причине все сотрудники, работающие на заводе, обязаны носить специальную форму и сменную обувь.

На фото видно, что во всех сборочных помещениях исключительно чисто и светло, а кондиционеры включены на полную катушку (этого, конечно, не видно по фотографии, но, поверьте мне, это действительно так). Естественно, все это призвано создать максимально комфортные условия работы, что в свою очередь гарантирует высокое качество производимой продукции.

Итак, что же происходит в цехе поверхностного монтажа? Процесс начинается с того, что со склада доставляются "чистые" печатные платы (PCB). Надо сказать, что сама AOpen не занимается производством РСВ, а закупает их у компаний-партнеров, заказывая PCB с определённой разводкой в зависимости от того, какие продукты будут производиться в ближайшем будущем.

Как и другие производители, AOpen предлагает широкий ассортимент материнских плат: для системных интеграторов, для розничной продажи, формата АТХ и MicroATX, с разной разводкой и набором функций. Все эти платы изготавливаются на том самом заводе, где я побывала. Конвейерные линии, а также всевозможные манипуляторы и станки настраиваются под работу с конкретным видом плат. Их подгоняют под размер и особенности той модели, которая в данный момент поступила в производство. А информация о монтируемых компонентах вводится в компьютеры, которые контролируют весь процесс. Я застала момент производства плат AOpen MX34 (MicroATX форм-фактор). Итак, вперед и с песней :-)

Вначале РСВ привозят на фабрику и отправляют на склад. По мере необходимости их укладывают в специальные стойки на колесиках и подвозят к конвейерам прямо в цех поверхностного монтажа компонентов. Пачки девственно чистых PCB складывают в специальный контейнер, с которого и начинается процесс рождения будущих плат.

С помощью так называемой механической "руки", оборудованной тремя резиновыми присосками, PCB извлекаются из пачки и устанавливаются на сборочный конвейер.

И вот чистые печатные платы попадают в первую установку – станок для нанесения пасты-припоя (Solder Paste Printer). Он накрывает каждую плату особым трафаретом (stencil) из нержавеющей стали. Прорези в этом трафарете точно совпадают с разводкой платы, так что они располагаются как раз над теми местами, куда должна наносится паста-припой. Как только трафарет закреплен, машина автоматически покрывает его равномерно тонким слоем пасты серого цвета. Проникая через прорези, паста попадает только на те участки, куда будут монтироваться электронные компоненты.

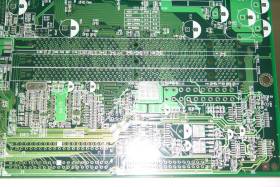

После этого плата двигается дальше по конвейеру и выходит из станка, наносящего пасту. Посмотрите, как она теперь выглядит:

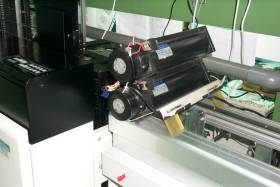

Следующая стадия – это непосредственно поверхностный монтаж электронных компонентов (Parts Placement). На этом этапе компоненты системных плат, не требующие пайки с оборотной стороны платы, то есть всякие резисторы, бескорпусные конденсаторы и микросхемы, прилепляются на РСВ поверх слоя свеженанесенной пасты. Этим занимаются высокоскоростные станки производства Panasert (подразделение Panasonic). Каждый такой станок может за месяц непрерывной работы справиться с 220 тысячами плат. На той фабрике, о которой я сейчас рассказываю, было 14 подобных станков (ещё 19 стоят на другой фабрике AOpen в Китае). Таким образом, на каждую сборочную линию приходится по 3 высокоскоростных станка. А теперь давайте взглянем на них поближе.

Первый станок монтирует самые мелкие детальки. Сначала он "осматривает" те места, где должны расположиться компоненты, сверяет координаты и проверяет, всё ли там в порядке. Вместе с этим осмотр каждой РСВ снимается крошечной видеокамерой, спрятанной в большом металлическом "глазу", попавшем прямо в центр нашего снимка. Через пару секунд, когда станок будет готов приступить к работе, начнется сам процесс монтажа.

Каждая микросхема берётся с подающей ленты и удерживается манипулятором (это те красные штуки на фотографии). Встроенный компьютер сообщает станку координаты, а тот по одному направляет манипуляторы в заданные точки. После этого каждый компонент кладётся на покрытый пастой участок. На каждую операцию уходит меньше 0.1 секунды. Этот процесс также целиком снимается на видео, что значительно облегчает выявление и исправление возможных ошибок в случае сбоя оборудования.

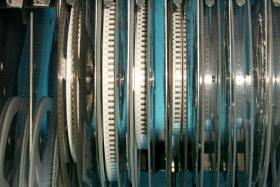

Резисторы и другая мелочь запаяны в пластиковые ленты, которые намотаны на катушки и установлены на задней стороне самого станка. Каждый компонент на такой ленте уложен в отдельную ячейку. Посмотрите, насколько все они малы:

Если лента пуста, то есть на ней не остаётся больше никаких компонентов, загорается жёлтая лампочка и раздаётся характерный сигнал, оповещающий персонал о том, что ленту надо заменить (это уже делается вручную). Как только новая катушка установлена, загорается зелёная лампочка и процесс продолжается.

Вот фотография платы после того, как она побывала в первом высокоскоростном монтажном станке. Если внимательно приглядеться к увеличенной фотографии, то можно заметить самые маленькие компоненты, установленные первым станком:

Второй высокоскоростной монтажный станок работает практически так же, как и первый. Отличие заключается лишь в размере устанавливаемых компонентов: в этот раз они немного крупнее:

Третье высокоскоростное устройство называется основным монтажным станком (General Function Mounter) или «авто-раскладчиком». Он работает по тому же принципу, что и первые два, но занимается монтажом самых больших компонентов типа северного и южного мостов, звуковых, сетевых и других чипов. Они тоже подаются на больших катушках, как это показано на снимке.

Поскольку чипы достаточно велики и сильно отличаются по размеру и форме друг от друга, то станку не под силу удержать их все за раз. Поэтому он оборудован меньшим количеством манипуляторов, которые размещают не все компоненты за один заход, а берут их партиями. Перед каждым новым заходом из чёрного квадратного контейнера выбирается нужная крепёжная насадка (на фото в верхнем правом углу), а потом уже с ее помощью захватываются чипы с ленты (на переднем плане):

Манипуляторы основного монтажного станка

(General Function Mounter) вот-вот возьмут

необходимые крепёжные насадки

На этом станке тоже имеется компьютер, действующий так же, как компьютеры двух предыдущих монтажных станков. А вот плата со всеми необходимыми электронными компонентами на выходе из третьего станка:

Теперь плата поступает в специальную печь для спайки:

Температуру в этой печи изменяется с 30С до 230С, для того чтобы все компоненты, которые раньше были просто прилеплены к PCB в тех местах, где была нанесена паста, накрепко припаялись. Затем плата выходит из печи и по конвейеру движется дальше:

Поначалу я пыталась заснять выход платы из печи, но после третьей или четвёртой попытки махнула рукой на это бесполезное занятие, потому что платы двигались чересчур быстро, и я никак не могла поймать хотя бы одну в объектив. Наверное, бедняжки сильно перегрелись и торопились к охлаждающему устройству :-) Вот, кстати, на что оно похоже:

Ну вот. Полуфабрикаты плат автоматически сгружаются в такие же стойки, как и те, на которых чистые PCB пришли со склада. После этого они отправляются на следующий этап: тестирование электрических контуров (In circuit test). Тестирование выполняется специальным механизмом, который проверяет целостность и отсутствие коротких замыканий в основных электрических цепях, получившихся после поверхностного монтажа компонентов. Если обнаруживаются какие-либо неполадки, компьютер сообщает об ошибке и указывает то место на плате, где была обнаружена проблема. После этого плата может быть направлена в ремонт, либо списана как брак.

Когда платы успешно прошли тестирование контуров, их внимательно осматривают специально обученные сотрудницы. У каждой в распоряжении имеется пластиковый трафарет с прорезями, которые точно повторяют рельеф платы. Трафарет накладывается на плату, и с его помощью девушки смотрят, не отсутствуют ли на платах какие-либо компоненты.

Потом они внимательно осматривают платы под увеличительным стеклом с подсветкой, чтобы убедиться, что все компоненты припаяны должным образом:

Если ничего не обнаружено, полуготовые платы загружаются обратно в уже хорошо знакомые нам стойки на колесиках и транспортируются в следующий цех называющийся DIP-сборкой (Mainboard DIP Assembly).