Ваш город: Москва

Производство памяти: тайна за семью печатями

Так это был Micron или Crucial? - спросите Вы. Многие считают их одной компанией, и в общем-то, они правы. Micron и Crucial действительно являются частями одной большой корпорации. Однако, те из Вас, кто думают, что это две независимые, разные компании, тоже правы в некотором роде. На протяжении многих лет Micron и Crucial подчеркивали, что они независимы. Обе организации занимают разные здания, расположенные на значительном удалении друг от друга, имеют каждая свою администрацию и политику, следуют разным моделям ведения бизнеса. Crucial не имеет своего производства, продавая память Micron под своей торговой маркой. Также Crucial занимается retail-поставками, решением технических проблем в случае, если товар по каким-либо причинам не соответствует требованием заказчика, поставками для апгрейда систем, в которых уже установлена их память. Micron же занимается непосредственно производством и OEM поставками.

Давайте же познакомимся с каждым из них.

Итак, Crucial. Здесь, как Вы видите, нас приветливо встретили и, соблюдя все формальности, пригласили в свою вотчину, которую сотрудники компании любя называют “cube farm”. Действительно, каждое рабочее место отгорожено от других, так что получается небольшое прямоугольное пространство. И таких секций здесь великое множество :)

А это R.M.A. Lab. Это место, пожалуй, самое интересное на Crucial. Здесь идет проверка и тестирование всех модулей памяти, которые по каким-либо причинам не удовлетворили требованиям покупателей. Казалось бы, какой самый простой способ проверить работоспособность модулей памяти? Ну наверняка любой из Вас предложит вставить модули в слоты на системной плате и запустить систему, чтобы удостовериться, заработает или нет. Да, инженеры Crucial тоже прибегают к этому методу, но только лишь чтобы получить самое поверхностное представление о сути проблемы. Вот эта комнатка, где тестируются всевозможные материнские платы. Как мне рассказали сотрудники Crucial, одним из основных залогов успеха их компании как производителя качественных модулей памяти является тесное взаимодействие с производителями плат, в частности с центральными офисами на Тайване. Как только обнаруживается проблема, первое, что стремятся сделать инженеры Crucial, это собрать систему с такой же конфигурацией, как у обратившегося к ним покупателя, и протестировать ее. Как правило большинство «проблем» могут быть легко устранены самим пользователем под руководством специалиста Crucial, так как зачастую они связаны с несоответствием прошитой версии BIOS на материнской плате или неправильной установкой модуля в слот памяти на плате. Однако, далеко не всегда все получается так легко и просто. Иногда необходимо более тщательное и трудоемкое тестирование.

Для более детального тестирования памяти специалисты Crucial не используют материнские платы, потому что тестирование требует запуска специального программного обеспечения, которое в свою очередь должно загружаться в системную память. Таким образом, получается замкнутый круг. Как же проходит выявление неполадок? Для этих целей в лаборатории имеется специальное устройство (дорогущее, надо сказать: 300,000 у.е.), позволяющее обнаружить проблемы, возникшие глубоко внутри силиконовых кристаллов памяти. Модуль памяти вставляется в специальный слот и подвергается детальному анализу (тестируется целостность электрических цепей, правильность прохождения сигналов и т.п.). Если проблема обнаружена, о ней сообщается на производство. И затем исследуемый модуль отправляется обратно на завод, где его подвергают еще более серьезным испытаниям. AMBYX Oven – это специальная печь, где несчастный модуль проходит испытание на устойчивость к повышению/понижению температуры и напряжения питания. Да, такая задача не под силу ни одному пользователю.

Так, ну с возвращенным товаром все понятно: чем быстрее специалисты смогут обнаружить неполадки и сообщить о них на производство, тем лучше. А что же происходит здесь?

А здесь инженеры Crucial проводят небольшие исследования производительности различных типов и объемов памяти, для выявления наиболее оптимальных соответствий и конфигураций. Например, вот на этих 5 машинах в настоящий момент работает тест 3DMark. Наблюдение за ходом теста позволяет выяснить как современные видеокарты, оборудованные различным объемом памяти, справляются с тестом.

Ну что ж, а теперь отправимся в святая святых: на производство.

Завод Micron по производству памяти – это настоящая крепость. Абсолютно все за стенами этого здания, а точнее комплекса зданий, тщательно засекречено. Ни один журналист, ни одна фото- или видеокамера не может попасть туда. Даже представители местных средств массовой информации не имеют права проводить какие-либо съемки или брать интервью в помещении. Как рассказали мне представители компании, все происходит в лучшем случае на автостоянке. Да, любопытно, что же там такое творится у них на заводе?

К сожалению, мне так и не удалось убедить охрану завода в том, что намерения у меня самые что ни на есть благородные, и фотоаппарат мне пронести с собой не разрешили. Поэтому придется воспользоваться средствами великого и могучего, чтобы нарисовать Вам яркую картинку уведенного.

Итак, начнем нашу экскурсию по своеобразному Форт Нокс. С самого начала у меня сложилось впечатление, что заводской комплекс Micron – это своего рода государство в государстве со своими законами и правилами. Там есть всевозможные кафе и комнаты отдыха для сотрудников предприятия, причем самое большое кафе, называемое cafetorium (café + auditorium), может легко трансформироваться в зал для проведения заседаний акционеров компании, собраний руководства и персонала и прочих мероприятий. А еще там есть химические лаборатории, проверяющие все поступающие на территорию предприятия химические вещества и жидкости на наличие в них вредных для производства, здоровья людей и окружающей среды веществ. Также там есть свои независимые источники электроэнергии и backup генераторы, которые позволят в течение 24 часов обеспечивать питанием все производственные линии и гарантировать грамотное принудительное завершение всех процессов в случае аварийного отключения электроэнергии, подаваемой извне. Я уж не говорю о множестве производственных помещений, это само собой разумеется. Однако, кроме всей вышеперечисленной инфраструктуры, в заводском комплексе также имеется свой медицинский центр, сувенирный магазин и даже музей! Честно говоря, не совсем понятно зачем нужны магазины и музей: для посетителей? Вряд ли, потому что все равно попасть на территорию завода задача далеко не тривиальная, и если уж кому-то это удается (я оказалась одним из таких счастливчиков), то наверняка не ради визита в сувенирный магазин.

К сожалению, как я уже говорила, мне не удалось сфотографировать процесс производства так же подробно как во время моего прошлогоднего визита на завод материнских плат компании AOpen (читайте об этом здесь). Однако, несмотря на то, что я едва поспевала за нашим гидом, быстро проносившимся по запутанным зигзагообразным коридорам комплекса, мне все-таки удалось разглядеть много интересного сквозь маленькие окошечки в стенах всевозможных комнат. Что ж, попробую удовлетворить Ваше любопытство и рассказать, как же появляются на свет такие заветные чипы и модули памяти.

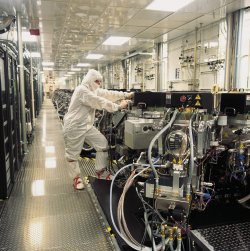

Говоря о производстве таких сложных и одновременно очень маленьких по размеру электронных компонентов, как чипы памяти, следует отметить, что огромное значение имеет чистота помещений, в которых происходит производство. Даже мельчайшие частицы пыли, попавшие на поверхность ядра в процессе производства, могут безвозвратно повредить тончайшую электронную разводку. Поэтому все помещения, где рождаются заветные кристаллы практически идеально чисты. Допускается не более 10 пылевых частиц размером не большее 0.1 мкм на 1 кубический фут воздуха, то есть чистота в помещении соответствует классу 10. В каждом помещении работает высокоэффективная система вентиляции и очистки воздуха, а весь персонал обязан носить белую спецодежду, именуемую в народе «bunny suits».

Однако, все далеко не так просто, как может показаться вначале. Прежде чем попасть на рабочее место, каждый сотрудник обязан точно выполнить ряд нехитрых, но достаточно важных манипуляций. Перед входом в раздевалку, сотрудники должны почистить обувь специальной автоматической щеткой и избавиться от пыли на подошвах своей обуви потоптавшись на липком коврике у двери. Оставив пару серых следов на клейкой белой поверхности, сотрудник заходит внутрь. Там ему придется снять верхнюю одежду, одеть тонкие одноразовые резиновые перчатки, бахилы и убрать волосы под шапочку (как в душе). Затем в таком виде разрешается пройти в следующую комнату, где поверх всего этого одевается свободный белый комбинезон с капюшоном, закрывающий рот и даже нос, еще одни более плотные перчатки и специальные очки. Для связи разрешается брать с собой пейджеры или сотовые телефоны, но они должны быть тщательнейшим образом протерты от пыли и прочих частиц специальным раствором. После этого готовый к работе сотрудник проходит в последнюю комнатку, где принимает «воздушный душ», сдувающий с поверхности комбинезона последние частицы.

Кстати, техника безопасности запрещает всем сотрудникам, работающим в зонах с 10 уровнем чистоты, использовать какую-либо косметику, лаки или гели для волос, лак для ногтей и т.д. Сурово, однако…

Но народ видимо уже привык к такому положению вещей, поэтому особо не страдает от таких ограничений. Итак, облаченные в космические костюмы, сотрудники приступают к работе. Попробуем посмотреть, что же такое там происходит…

Основой для производства чипов памяти являются так называемые кремниевые подложки или пластины. В настоящее время Micron использует пластины диаметром 6, 8 дюймов и понемногу начинает внедрять 12-ти дюймовые пластины. Толщина такой пластины составляет около 1/40 дюйма.

Прежде всего необходимо подготовить кремниевую пластину к обработке. Под подготовкой подразумевается тщательнейшая ее очистка при помощи специальных химических средств и деионизованной воды (вода, которая не содержит никаких других ионов кроме H+ и OH-). Затем подготовленная таким образом абсолютно чистая пластина покрывается тонким слоем оксида кремния. Оксид кремния, представляющий собой не что иное, как обычное стекло, является диэлектриком, то есть не проводит электрический ток. Этот слой образуется при обработке пластины кислородом при температуре порядка 900оС и выше в специальной печи (такая высокая температура позволяет значительно ускорить реакцию окисления поверхности кремниевой пластины). Чем дольше пластина пробудет в печи, тем толще будет слой оксида кремния (как правило при производстве памяти этот процесс занимает от часа и более).

Затем, поверхность пластины равномерно покрывают толстым слоем светочувствительной жидкости, называемой фоторезистом. После этого пластину опять нагревают в специальной печи. Под воздействием температуры фоторезист образует твердый слой, который приобретает исключительную устойчивость ко многим химическим реагентам (в основном к тем, которые участвуют в процессе травления, описанном ниже), но теряет ее под воздействием ультрафиолета. Именно это свойство данного материала и легло в основу технологии производства чипов.

Итак, на пластину, покрытую затвердевшим фоторезистом, накладывают некий трафарет или шаблон, содержащий топологический рисунок элемента разводки будущего чипа. Затем поверхность подвергается воздействию ультрафиолета, в результате чего фоторезист теряет устойчивость к химическим реагентам в местах незащищенных предварительно наложенным шаблоном. Этот процесс называется фотолитография («фотос» - свет, «литос» - твердый, «графос» - рисовать, рисовать светом по камню).

Таким образом можно удалить фоторезист с засвеченных участков при помощи специальных химических реагентов, в том числе при помощи щелочи.

После этого, участки пластины, незащищенные более фоторезистом (то есть участки, покрытые слоем оксида кремния, SiO2), вытравливаются либо при помощи смеси кислот (влажное травление), либо в вакуумной камере под воздействием плазмы (ионизированного газа). Процесс травления представляет собой разрушение незащищенного фоторезистом слоя оксида кремния.

Затем, оставшийся фоторезист, выполнивший свою защитную функцию, также удаляют при помощи специальных химических веществ (например, при помощи спиртового раствора перекиси водорода) или ионизированного газа (плазмы).

После этого, пластину с топологическим рисунком, вытравленным по слою оксида кремния, подвергают тщательной очистке химическими веществами и промывают в деионизованной воде. На следующем этапе в вытравленных областях изменяют проводящие свойства кремния. Известно, что кремний является полупроводником, однако с помощью различных добавок, внедряемых в кристаллическую решетку кремния, можно локально изменить его n- и p-проводимость (т.е. проводимость отрицательных (negative) и положительных (positive) зарядов). Для этого пластину с топологическим рисунком подвергают бомбардировке заряженными ионами, которые замещают атомы кремния в его кристаллической решетке. Например, для улучшения n-проводимости необходимо внедрять 5-валентные элементы такие как фосфор, сурьма или мышьяк, а для улучшения p-проводимости – бор, алюминий, индий или галлий. Таким образом, на пластине возникают области с преобладающей n- и p-проводимостью. Соприкасающиеся p и n области (p|n или n|p) образуют диоды. А тройное сочетание (p|n|p или n|p|n) образуют транзисторы.

Однако, это всего лишь один единственный слой сложной многослойной структуры ядра. После создания всех элементов ядра поверхность пластины опять покрывают изолирующим слоем оксида кремния и, наложив новый шаблон, вытравливают в нем специальные контактные отверстия для последующего соединения полученных элементов между собой. Затем пластина попадает в камеру, где происходит ее металлизация, то есть на ее поверхность напылением наносится тонкий слой металла (например, алюминия, меди или титана). Этот металл проникает в вытравленные контактные отверстия и играет роль проводника между полученными диодами и транзисторами. После этого поверхность пластины покрывается еще одним изолирующим слоем оксида кремния и тонким слоем нитрида кремния, которые призваны защитить поверхность пластины от повреждений на этапе сборки чипов памяти. При помощи очередного шаблона вытравливаются так называемые контактные площадки, то есть защитный слой удаляется в тех местах, где ядро будет соединяться с металлическими ножками пластикового или керамического корпуса, в который затем упакуют готовую микросхему.

Итак, готовые пластины отправляются на свое первое тестирование. Для этого специальная зондовая плата с выступающими контактами-иголками накладывается на тестируемую пластину. Эти иголочки работают как маленькие передатчики посылая информацию и принимая информацию с тестируемой памяти. Таким образом создается карта каждой конкретной пластины, где разными цветами выделяются чипы, успешно или неудачно прошедшие тестирование. Эта карта сохраняется в компьютерной базе данных и затем используется при сортировке чипов.

Затем пластины поступают на конвейер, где нижний слой кремниевой подложки стачивается и полируется так, чтобы толщина готового ядра не превышала толщину человеческого волоса. Исключительно тонкая пластина наклеивается на специальную пленку, которая фиксирует и защищает пластину во время последующих манипуляций. А последующие манипуляции, надо сказать, носят весьма агрессивный характер.

При помощи алмазной пилы с ультра-тонким лезвием пластина разрезается на отдельные чипы. На этом этапе лезвие пилы и поверхность пластины постоянно омываются деионизованной водой, что позволяет избежать перегрева чипов и смыть образующиеся опилки.

После этого пластина подвергается воздействию направленных ультрафиолетовых лучей в течение 5-10 секунд. В результате химической реакции фиксирующая липкая пленка, на которой закреплена пластина, теряет свою клейкость. Таким образом необходимы минимальные усилия, чтобы отделить чипы от основы: маленькая вакуумная присоска-манипулятор приподнимает чип, а тоненькие иголочки подталкивают его снизу. Именно здесь и используется информация о годности чипов, полученная в ходе первого тестирования.

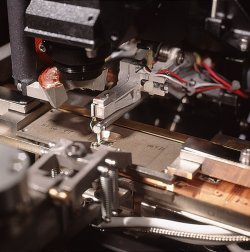

Отобранные чипы монтируются внутрь рамок с внешними выводами, которые затем запекаются в специальных печах. А после этого контактные площадки чипов соединяются с внешними выводами рамок посредством нитей из 99.999% чистого золота толщиной в 1/10 человеческого волоса.

Следующий этап – упаковка чипа в пластиковый корпус. Чипы помещаются в специальный формовочный станок и закрываются небольшим количеством специального пластика, который затем плавится под воздействием высокой температуры. Расплавленный материал прессуется вокруг ядра и частично вокруг рамки с выводами, так что места контакта оказываются надежно скрыты. После этого оставшиеся свободными контакты рамки покрываются расплавленным оловом, которое наносится гальваническим способом. И наконец чипы отделяются от рамки, а покрытым оловом ножкам придается форма, соответствующая требованиям, предъявляемым к компонентам поверхностного монтажа.

Итак, чипы готовы, теперь дело за малым: проверить их работоспособность. Это осуществляется в уже упомянутых в начале статьи уникальных печах AMBYX производства Micron, в которых надежность чипов проверяется путем увеличения и уменьшения температуры и напряжения питания, подаваемого на чипы памяти. Далее чипы удачно выдержавшие это испытание проходят тест на скорость, по результатам которого они и будут маркированы.

И вот, чипы упаковываются в пластиковые отсеки на лентах и наматываются на большие катушки (эти чипы будут использоваться в станках поверхностного монтажа компонентов, например, при производстве видеокарт). Однако, Micron также предлагает и готовые модули памяти, для чего готовые чипы монтируются при помощи пасты-припоя на печатные платы и запекаются в специальной печи. В целом, эта технология очень схожа с технологией производства материнских плат, о которой Вы можете прочитать здесь.

Что ж, я думаю, что мне удалось немного рассекретить технологию производства чипов памяти одного из крупнейших производителей памяти, компании Micron. В заключение, мне бы хотелось поблагодарить за предоставленные материалы и экскурсию сотрудников компании Crucial: Brandon E. Guthrie, Andrew Heidelberg, Shelley S. Baldiga, Ed Walker, Crista Cravens и Leslie Petty из компании Micron.